El día de ayer, Lunes 26 de Octubre, se llevó acabo un foro de ex alumnos del colegio de ingeniería textil, al cual yo pertenezco. La plática de los cuatro egresados me gustó mucho, me gustaría llegar a estar en su lugar en algunos años futuros, para así servirle de motivación a los nuevos alumnos, esperando que cada uno tenga una meta y orientarlo un poco para saber si esta licenciatura le será útil o no para lograr su sueño. También me gustaría saber tanto como los ponentes que se presentaron el día de ayer. Depende de cada uno de nosotros hasta donde queramos llegar, cosa que he escuchado a lo largo de mi corta vida, pero que no estuvo demás que hayan mencionado, haciendo la analogía con un vídeo de un caballo de carreras.

Cristóbal +

martes, 27 de octubre de 2015

miércoles, 14 de octubre de 2015

martes, 13 de octubre de 2015

domingo, 11 de octubre de 2015

Más de los No Tejidos

Sistemas aditivos

Muchos materiales no fibrosos se utilizan en la producción, el ligado y el acabado de velo no tejido. Muchos de ellos se aplican de una u otra forma, al velo pre-formado, generalmente después del ligado y en una segunda fase.

Los materiales aditivos que se clasifican generalmente como materias primas son los que se añaden a la estructura de las fibras o a los filamentos durante la formación del velo y pueden incluir polvos activos o absorbentes.

Un ejemplo de esto; un aditivo retardante a las llamas para no tejidos debe cumplir con los siguientes requerimientos:

La alimentación del sistema se realiza directamente sobre el acumulador de materia mediante transporte neumático. El acumulador posee una cámara de descompresión con filtro de polvo por mangas.

La alimentación del sistema se realiza directamente sobre el acumulador de materia mediante transporte neumático. El acumulador posee una cámara de descompresión con filtro de polvo por mangas.

Esta constituido por dos o más unidades totalmente independientes que permiten realizar un mezclado a voluntad con porcentajes variables de materia dependiendo de su peso especifico.

Esta constituido por dos o más unidades totalmente independientes que permiten realizar un mezclado a voluntad con porcentajes variables de materia dependiendo de su peso especifico.

Apertura de fibras

La máquina para la apertura y dosamiento de fibras, modelo DON, de DiloTemafa, ha sido diseñada para servir de eslabón entre la operación de apertura/mezclado y la alimentadora de cardas. Esta máquina asegura que el flujo de fibras a la alimentadora sea continuo y consistente.

Por otra parte, la alimentadora de carda, modelo MultiFeed, de DiloSpinnbau, está equipada con un sistema doble entrega de fibras, y el cual está colocado en la cámara superior para proveer un flujo más regular del material.

Una etapa de apertura compuesta por dos rodillos permite que la fibra caiga a la cámara inferior con un compactado mayor a través de medios mecánicos y movimiento de aire derivado de la telera de entrega permeable.

Esta máquina está disponible en anchos que pueden sobrepasar los 5 metros, y se puede usar con todo tipo de cardas Spinnbau en aplicaciones de cruzado de napas, así como en cardas de alta velocidad colocadas en serie para la formación de la napa antes de los procesos de enmarañado por agua y bondeado térmico.

La carda modelo MultiCard, diseñada también por Spinnbau, tiene un sistema de alimentación por rodillo, un cilindro desbrozador, con tres pares de rodillos trabajadores/desborradores, y un cilindro principal de 1.500 mm, que tiene cinco pares de rodillos. Esto constituye un sistema de doble doffer con la posible activación de rodillos de condensadores para la creación de napas más pesadas.

Esta carda puede trabajar con toda la gama de finuras de fibra y longitud, con un potencial de velocidad de la napa de hasta 200 m/min, ofreciendo una solución económica para la producción de no tejidos de fibras colocadas en forma cruzada o atravesada.

Otra ventaja de la máquina, además de su elevada producción, es su fácil accesibilidad para trabajos de limpieza y mantenimiento.

Muchos materiales no fibrosos se utilizan en la producción, el ligado y el acabado de velo no tejido. Muchos de ellos se aplican de una u otra forma, al velo pre-formado, generalmente después del ligado y en una segunda fase.

Los materiales aditivos que se clasifican generalmente como materias primas son los que se añaden a la estructura de las fibras o a los filamentos durante la formación del velo y pueden incluir polvos activos o absorbentes.

Un ejemplo de esto; un aditivo retardante a las llamas para no tejidos debe cumplir con los siguientes requerimientos:

- El producto no debe afectar adversamente el color natural o coloración de la fibra.

- El producto no debe producir humo durante la producción de la fibra.

- El producto no debe ejercer efectos adversos, a corto o largo plazo, sobre las propiedades de la fibra.

- El producto no debe ejercer un efecto adverso en la durabilidad de los rayos ultravioleta (UV).

- El producto debe satisfacer las más recientes normas o estándares en el mercado mundial.

Mezcladora

Máquina para la mezcla de fibras (sintéticas y naturales), plumas, picado de espuma... Principalmente utilizada en procesos de relleno para la fabricación de artículos de tapicería, cama y juguetería.

Los sistemas DOCER son sistemas de pesado y mezcla de varias capacidades para un pesado exacto y mezcla homogénea de fibras y materiales de relleno. Totalmente protegidas al igual que todos los equipos de producción de LIDEM, la DOCER cumple con las normas internacionales de seguridad más amplias, garantizadas aún mas por la robustez y la calidad de sus componentes. La pesadora mezcladora posee dos sistemas independientes. Los materiales almacenados en cada uno de los acumuladores se depositan en los sistemas de dosificado, los cuales responden a las ordenes de la báscula de pesaje y proceden a depositar la materia en las bandas de descarga.

PROCESO DE FUNCIONAMIENTO

La alimentación del sistema se realiza directamente sobre el acumulador de materia mediante transporte neumático. El acumulador posee una cámara de descompresión con filtro de polvo por mangas.

La alimentación del sistema se realiza directamente sobre el acumulador de materia mediante transporte neumático. El acumulador posee una cámara de descompresión con filtro de polvo por mangas.

La materia entra en el modulo de dosificación por gravedad desde el acumulador de materia. Este modulo esta formado por tres rodillos: dos de ellos dosificadores y uno despojador y se encarga de alimentar la báscula de pesaje de forma continua y precisa.

El programador táctil digital envía la orden al dosificador para alimentar a la báscula de forma exacta.

La materia una vez pesada, se procede a la descarga de la materia.

Esta constituido por dos o más unidades totalmente independientes que permiten realizar un mezclado a voluntad con porcentajes variables de materia dependiendo de su peso especifico.

Esta constituido por dos o más unidades totalmente independientes que permiten realizar un mezclado a voluntad con porcentajes variables de materia dependiendo de su peso especifico.

La mezcla homogénea se consigue mediante un sistema de ventilador en la tolva mezcladora, donde se generan una serie de turbulencias que realizan una mezcla homogénea de las diferentes materias.

La máquina para la apertura y dosamiento de fibras, modelo DON, de DiloTemafa, ha sido diseñada para servir de eslabón entre la operación de apertura/mezclado y la alimentadora de cardas. Esta máquina asegura que el flujo de fibras a la alimentadora sea continuo y consistente.

Por otra parte, la alimentadora de carda, modelo MultiFeed, de DiloSpinnbau, está equipada con un sistema doble entrega de fibras, y el cual está colocado en la cámara superior para proveer un flujo más regular del material.

Una etapa de apertura compuesta por dos rodillos permite que la fibra caiga a la cámara inferior con un compactado mayor a través de medios mecánicos y movimiento de aire derivado de la telera de entrega permeable.

Esta máquina está disponible en anchos que pueden sobrepasar los 5 metros, y se puede usar con todo tipo de cardas Spinnbau en aplicaciones de cruzado de napas, así como en cardas de alta velocidad colocadas en serie para la formación de la napa antes de los procesos de enmarañado por agua y bondeado térmico.

Cardado

La carda modelo MultiCard, diseñada también por Spinnbau, tiene un sistema de alimentación por rodillo, un cilindro desbrozador, con tres pares de rodillos trabajadores/desborradores, y un cilindro principal de 1.500 mm, que tiene cinco pares de rodillos. Esto constituye un sistema de doble doffer con la posible activación de rodillos de condensadores para la creación de napas más pesadas.

Esta carda puede trabajar con toda la gama de finuras de fibra y longitud, con un potencial de velocidad de la napa de hasta 200 m/min, ofreciendo una solución económica para la producción de no tejidos de fibras colocadas en forma cruzada o atravesada.

Otra ventaja de la máquina, además de su elevada producción, es su fácil accesibilidad para trabajos de limpieza y mantenimiento.

ISO 9000, 19001, Premio y Buenas.

ISO 9000

ISO 9000 consiste en una serie de normas inherentes a la calidad y a la administración continua de la calidad, establecidas por la Organización Internacional de Normalización (ISO), que se aplica en las organizaciones, cualquiera sea su naturaleza, que están dedicadas a la producción de bienes y de servicios.

En esta normativa, la ISO, establece detalladamente el modo en el cual una empresa deberá trabajar los estándares correspondientes para aportarle calidad a aquello que producen, indicar los plazos de distribución y los niveles que debe observar el servicio.

A grandes rasgos la norma ISO 9000 se propone: estandarizar la actividad del personal documentando su tarea; trabajar en orden a satisfacer las necesidades de los clientes; monitorear y medir los procesos involucrados en todos los niveles; evitar caer en los re procesos; promover la eficiencia para conseguir objetivos propuestos; promover que los productos mejoren constantemente, entre otros.

El trabajo de certificación corre a cargo de entidades especiales que auditan a la empresa y en función de ello emiten el certificado. Asimismo, estas organizaciones están controladas por organismos locales que regulan su desempeño.

A efectos de asegurarse una satisfactoria certificación se recomienda que la empresa sea asesorada por una consultora entendida en este campo.

Por otro lado, la certificación deberá revalidarse con una periodicidad anual con lo cual la empresa deberá someterse en esos plazos a una nueva revisión para mantener la norma.

ISO 9001

La norma ISO 9001, o también conocida simplemente como ISO 9001, es una norma internacional acerca del sistema de gestión de calidad y que justamente se le atribuye a todas aquellas empresas públicas o privadas que disponen efectivamente de todos aquellos elementos que son necesarios para contar con una gestión de calidad que satisfaga ciento por ciento las necesidades y expectativas de sus clientes.

La Organización Internacional de Normalización (ISO) es el organismo que se ocupa de desarrollar esta norma que nos ocupa y otras tantas vinculadas a la producción de productos y de servicios. No solamente vigila que se cumplan determinados estándares en los productos que se producen sino también vela por la seguridad inherente a los mismos.

Si bien la sede central funciona en la ciudad de Ginebra, en Suiza, ISO, dispone de filiales en muchos países, unos 156.

Al tratarse de un organismo no gubernamental, la ISO, no dispone de un poder de policía para hacer que determinadas condiciones sean cumplidas, sin embargo, lo que hace es trabajar a partir del consenso para que las necesidades y exigencias de ambos sectores, empresas y usuarios, sean atendidas satisfactoriamente.

Es de rigor que los clientes siempre optarán por aquellos proveedores y empresas que disponen de esta certificación, porque claro, les garantizará el hecho que la empresa dispone de un correcto sistema de gestión de calidad. Es decir, al contar con la norma ISO 9001 es porque la empresa pasó por todos los controles requeridos y se sacó finalmente un diez en la materia de administración con calidad.

Aún más, está tan reconocida mundialmente esta norma como garantía de calidad que las empresas se jactan en sus avisos promocionales de contar con la misma.

El relevamiento que se efectúa en relación a esta norma lo realiza un profesional idóneo en la materia, cada seis meses, aproximadamente, y tras esa auditoría que desarrolla se podrá evaluar si corresponde o no extenderle la Norma ISO 9001 a la empresa en cuestión.

Vale indicarse que el modelo de gestión propuesto por ISO puede implementarse en cualquier actividad, se adapta a cualquier producto y servicio y a cualquier tamaño de empresa.

Buenas prácticas de Manufactura

La Buenas Prácticas de Manufactura son una herramienta básica para la obtención de productos seguros para el consumo humanoss, que se centralizan en la higiene y forma de manipulación.

Son útiles para el diseño y funcionamiento de los establecimientos, y para el desarrollo de procesos y productos relacionados con la alimentación.

Contribuyen al aseguramiento de una producción de alimentos seguros, saludables e inocuos para el consumo humano.

Son indispensable para la aplicación del Sistema HACCP (Análisis de Peligros y Puntos Críticos de Control), de un programa de Gestión de Calidad Total (TQM) o de un Sistema de Calidad como ISO 9001.

Se asocian con el Control a través de inspecciones del establecimiento.

Las Normas de Correcta Fabricación (NCF) (en inglés Good Manufacturing Practice, GMP) son aplicables a las operaciones de fabricación de medicamentos, cosméticos, productos médicos, alimentos y drogas, en sus formas definitivas de venta al público incluyendo los procesos a gran escala en hospitales y la preparación de suministros para el uso de ensayos clínicos para el caso de los medicamentos.

Se encuentran incluidas dentro del concepto de Garantía de Calidad y constituyen el factor que asegura que los productos se fabriquen de forma uniforme y controlada, de acuerdo con las normas de calidad adecuadas al uso que se pretende dar a los productos y conforme a las condiciones exigidas para su comercialización. Las reglamentaciones que rigen las NCF tienen por objeto principal disminuir los riesgos inherentes a toda producción farmacéutica.

Los riesgos existentes son esencialmente de dos tipos: contaminación (en particular de contaminantes inesperados) y mezclas (confusión).

lunes, 5 de octubre de 2015

domingo, 4 de octubre de 2015

Las herramientas

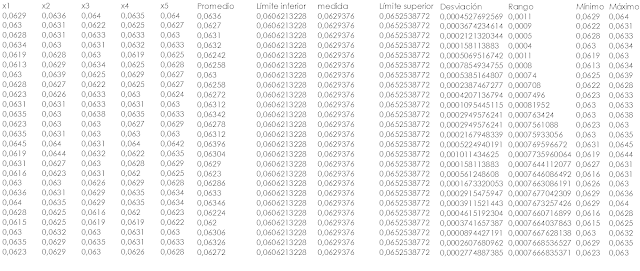

Control estadístico del proceso

Tradicionalmente, en procesos de producción en masa, se controlaba la calidad de la pieza acabada mediante inspecciones del producto al final del proceso; aceptando o rechazando cada pieza (o muestras de producción) basándose en los criterios de especificaciones. La diferencia del Control del Proceso estadístico es que usa herramientas estadísticas para observar el rendimiento del proceso de producción para prever desviaciones importantes que pueda resultar en el producto rechazado. Existen dos tipos de variaciones en todos los procesos industriales y ambas variaciones causan variaciones posteriores en el producto final. Las primeras son variaciones de causa natural o común y pueden ser variaciones en temperatura, especificaciones en materias primas o electricidad etc. Estas variaciones son pequeñas y normalmente están cerca del valor medio. El modelo de variación sería similar a los modelos encontrados en la naturaleza y la distribución forma la curva de distribución normal (forma de campana). Las segundas son conocidas como causas especiales y suceden con menos frecuencia que las primeras

Círculos de calidad

Es un grupo de cuatro a diez empleados que realizan un trabajo similar y que por su voluntad acuerdan reunirse normalmente en horas de labor, para identificar las causas del problema del trabajo y proponer soluciones a la gerencia. Una vez a la semana en un foro cuidadosamente estructurado y dirigido por el supervisor inmediato, los miembros emplean técnicas avanzadas de solución de problemas para lograr resolverlos. El concepto de los círculos de calidad se basa en el principio de que las personas que realizan un trabajo todos los días saben más que cualquier otro individuo. Como técnica motivacional es un éxito consumado.

La idea básica es crear conciencia de calidad y productividad en todos y cada uno de los miembros de la organización, a través del trabajo en equipo y el intercambio de experiencias y conocimientos, así como el apoyo recíproco. Todo ello, para el estudio y resolución de problemas que afecten el adecuado desempeño y calidad de un área de trabajo.

Los círculos de calidad se dan cuenta de todo lo erróneo que ocurre dentro de una empresa, dan la señal de alarma y crean exigencia de buscar soluciones en conjunto. La misión de un C.C. puede resumirse en:

- Contribuir a mejorar y desarrollar la empresa.

- Respetar el lado humano de los individuos y edificar un ambiente agradable de trabajo y de realización de trabajo.

- Propiciar la aplicación de los trabajadores para el mejoramiento continuo de las áreas de la organización.

Diagrama de Pareto

El diagrama de Pareto está basado en la "ley 80-20" o de "los pocos vitales y muchos triviales", enunciada por el economista italiano Vilfredo Pareto a principios de siglo. Pareto se dio cuenta de que la mayor parte de la riqueza de Italia se concentraba en manos de una pequeña parte de la población, quedando el resto distribuido entre la mayoría. Aplicando este mismo principio cuando dividimos las causas que explican un problema en la organización,si somos capaces de cuantificar su efecto.

1. Seleccionar los datos que se van a analizar, así como el periodo de tiempo al que se refieren dichos datos.

2. Agrupar los datos por categorías, de acuerdo con un criterio determinado.

3. Tabular los datos.

Comenzando por la categoría que contenga más elementos y, siguiendo en orden descendente, calcular:

Frecuencia absoluta.

Frecuencia absoluta acumulada.

Frecuencia relativa unitaria.

Frecuencia relativa acumulada.

4. Dibujar el diagrama de Pareto.

5. Representar el gráfico de barras correspondiente que, en el eje horizontal, aparecerá también en orden descendente.

6. Delinear la curva acumulativa.

Se dibuja un punto que represente el total de cada categoría. Tras la conexión de estos puntos se formará una línea poligonal.

7. Identificar el diagrama, etiquetándolo con datos como: título, fecha de realización, periodo estudiado, etc.

8. Analizar el diagrama de Pareto

El diagrama de Pareto se revela especialmente útil cuando se trata de mostrar la importancia de las diversas causas identificadas para un determinado efecto o problema, en los casos en que éste sea el resultado de la contribución de varias causas o factores; para determinar los factores clave que incluyen en un determinado efecto o problema y para decidir sobre qué aspectos trabajar de manera inmediata.

Diagrama de Ishikawa

El diagrama de Ishikawa se conoce también por los nombres de diagrama de espina de pescado o diagrama de causa-efecto. La herramienta fue concebida por el licenciado en química japonés el Dr. Kaoru Ishikawa en el año 1943, quien fue un experto en el Control de Calidad. Sea como fuere, es una herramienta que puede resultarnos tremendamente útil en el análisis de un problema. Especialmente si sabemos combinarlas con otras herramientas creativas como la lluvia de ideas o brainstorming y los cinco porqués de Toyota.

La técnica es bastante sencilla:

1) En la cabeza del pescado escribimos el efecto o síntoma que pretendemos analizar. La espina central del pescado, agrupará las causas que según nuestro análisis producen dicho efecto.

2) Las diferentes categorías en que podemos agrupar las causas conforman las espinas que se desprenden de la horizontal principal. Escribimos el nombre de la categoría en el extremo de cada nueva línea.

3) Cada causa concreta que vayamos encontrando (simplemente mediante la reflexión o mediante sesiones conjuntas de brainstorming) las vamos añadiendo en la categoría bajo las que consideramos que mejor encaja.

Algunos consejos para mejorar tus diagramas de Ishikawa:

a) Olvídate de si puedes hacer algo o no sobre las causas que vayan saliendo. El objetivo del diagrama es tener un mapa de causas. Lo usamos en fase de análisis no en fase de resolución de problemas.

b) Si te cuesta empezar con las categorías, empieza por algunas de las más usadas: personas o mano de obra o RRHH, materiales, procesos o métodos, entorno o competencia, cliente, organización y tecnología, por ejemplo.

c) Aplaza el juicio. No juzques. Anota. En este momento buscamos la cantidad por encima de la calidad.

d) Enseña el diagrama a otras personas y ve afinándolo.

AMEF'S

•Los AMEFs fueron formalmente introducidos a finales de los 40’s mediante el estándar militar 1629. Utilizados por la industria aeroespacial en el desarrollo de cohetes, los AMEFs y el todavía más detallado Análisis Crítico del Modo y Efecto de Falla (ACMEF) fueron de mucha ayuda en evitar errores sobre tamaños de muestra pequeños en la costosa tecnología de cohetes.

•El principal empuje para la prevención de fallas vino durante los 60’s mientras se desarrollaba la tecnología para enviar un hombre a la luna en la misión Apolo. Ford Motor Company motivados por los altos costos de demandas de responsabilidad civil introdujo los AMEFs en la industria automotriz a finales de los 70’s para consideraciones de seguridad y requisitos regulatorios.

los Beneficios de implantación de AMEF en un sistema son:

•Identifica fallas o defectos antes de que estos ocurran

•Reducir los costos de garantías

•Incrementar la confiabilidad de los productos/servicios (reduce los tiempos de desperdicios y re-trabajos)

•Procesos de desarrollo mas cortos

•Documenta los conocimientos sobre los procesos

•Incrementa la satisfacción del cliente

•Mantiene el Know-How en la compañía

AMEF DE SISTEMA (S-AMEF) – Asegura la compatibilidad de los componentes del sistema

AMEF DE DISEÑO (D-AMEF) – Reduce los riesgos por errores en el diseño.

AMEF DE PROCESO (P-AMEF) – Revisa los procesos para encontrar posibles fuentes de error.

AMEF en un proceso se aplicaría en las siguientes etapas

¿Cuándo iniciar un AMEF?

•Cuando el proceso es muy complejo.

•Cuando un producto o servicio nuevo esta siendo diseñado.

•Cuando un proceso es creado, mejorado o re diseñado.

•Cuando productos existentes, servicios, o procesos son usados en formas nuevas o nuevos ambientes.

•En el paso de Mejorar del DMAIC .

Problemas potenciales en las soluciones encontradas

Pasos para hacer un AMEF

1) Determine el producto o proceso a analizar

2) Determinar los posibles modos de falla

3) Listar los efectos de cada potencial modo de falla

4) Asignar el grado de severidad de cada efecto Severidad à La consecuencia de que la falla ocurra

5) Asignar el grado de ocurrencia de cada modo de falla Ocurrencia à la probabilidad de que la falla ocurra

6) Asignar el grado de detección de cada modo de falla Detección à la probabilidad de que la falla se detectada antes de que llegue al cliente

7) Calcular el NPR (Numero Prioritario de Riesgo) de cada efecto NPR =Severidad*Ocurrencia*detección

8) Priorizar los modos de falla

9) Tomar acciones para eliminar o reducir el riesgo del modo de falla

10) Calcular el nuevo resultado del NPR para revisar si el riesgo ha sido eliminado o reducido

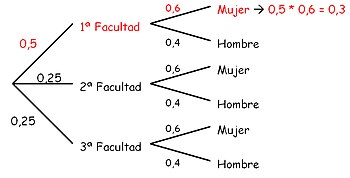

Diagrama de árbol

Es una herramienta que se utiliza para determinar todos los posibles resultados de un experimento aleatorio. En el cálculo de la probabilidad se requiere conocer el número de objetos que forman parte del espacio muestral, estos se pueden determinar con la construcción de un diagrama de árbol.

El diagrama de árbol es una representación gráfica de los posibles resultados del experimento, el cual consta una serie de pasos, donde cada uno de los pasos tiene un número finito de maneras de ser llevado a cabo. Se utiliza en los problemas de conteo y probabilidad. Para la construcción de un diagrama en árbol se partirá poniendo una rama para cada una de las posibilidades, acompañada de su probabilidad. Cada una de estas ramas se conoce como rama de primera generación. En el final de cada rama de primera generación se constituye a su vez, un nudo del cual parten nuevas ramas conocidas como ramas de segunda generación, según las posibilidades del siguiente paso, salvo si el nudo representa un posible final del experimento (nudo final).

Hay que tener en cuenta que la construcción de un árbol no depende de tener el mismo número de ramas de segunda generación que salen de cada rama de primera generación y que la suma de probabilidades de las ramas de cada nudo ha de dar 1.

Existe un principio sencillo de los diagramas de árbol que hace que éstos sean mucho más útiles para los cálculos rápidos de probabilidad: multiplicamos las probabilidades si se trata de ramas adyacentes (contiguas), el ejemplo de alumna de la primera facultad, o bien las sumamos si se trata de ramas separadas que emergen de un mismo punto, el ejemplo de encontrar un alumno.

- Ejemplo

Una universidad está formada por tres facultades:

- La 1ª con el 50% de estudiantes.

- La 2ª con el 25% de estudiantes.

- La 3ª con el 25% de estudiantes.

Las mujeres están repartidas uniformemente, siendo un 60% del total en cada facultad.

¿Probabilidad de encontrar una alumna de la primera facultad?

¿Probabilidad de encontrar un alumno varón?

pero también podría ser lo contrario.

pero también podría ser lo contrario.Diagrama de afinidad

Los diagramas de afinidad sirven para agrupar visualmente ideas o asuntos, de esta forma podemos organizar ideas afines para comprender la esencia de un problema de forma más sencilla y hallar soluciones.

El uso de un diagrama de afinidad es un proceso creativo que se crea por consenso, por medio de una clasificación que se elabora habitualmente en equipos de trabajo.

Este método se usa cuando el problema…

– Es complejo o difícil de entender,

– tiende a estar desorganizado,

– requiere la participación y soporte de todo el equipo

– o cuando se quiere determinar los temas claves de un gran número de ideas y problemas.

¿Cómo elaborar un diagrama de afinidad?

El modo de elaboración de estos diagramas se lleva a cabo por medio de esta metodología:

1) Identificar el problema: se debe determinar cuál es el problema a solucionar, se puede realizar mediante preguntas.

2) Reunir datos sobre posibles causas, estos se pueden agrupar mediante lluvia de ideas, entrevistas, grupos de trabajo…

3) Estudiar los datos, se desglosan en frases independientes con un solo significado evidente.

4) Unir datos por afinidad, una vez expuestas todas las ideas se van agrupando por temas “afinidad mutua”.

5) Nombrar los grupos: En cada grupo de ideas se pone un titulo en común mediante una discusión en grupo.

6) Elaborar el diagrama: Se dibuja el diagrama de afinidad.

7) Confirmar los datos: Por último, se discute como han quedado los grupos y los elementos correspondientes al problema.

8 D'S

Es una metodología para el análisis y solución de problemas, pero también es una filosofía y una parte de la mejora continua. Su meta final es prevenir la recurrencia de los problemas, y de esta manera:

- Reducir el costo de manufactura

- Impulsar la calidad y la productividad

Su antecedente es la norma militar MIL-STD-1520 “Corrective action and disposition system for noncoforming parts”, editada por primera vez en 1974. La última edición se publicó en 1986, y finalmente fue cancelada en 1995. En los años 1980´s Ford sistematizó e hizo popular la metodología de 8 Disciplinas, con los objetivos de:

- Identificar, corregir y eliminar problemas de calidad

- Mejorar los productos y procesos

Otras organizaciones desarrollaron metodologías similares, pero finalmente ha prevalecido la metodología de Ford, a veces también referida como Global 8 D o TOPS 8D.

TOPS por sus siglas en ingles “Team Oriented Problem Solving” es una metodología que se aplica en una gran variedad de situaciones, derivadas principalmente de:

- Quejas de clientes

- Problemas recurrentes

- No conformidades mayores

Los cinco ¿Por qué?

Es una técnica sistemática de preguntas utilizada durante la fase de análisis de problemas para buscar sus posibles causas principales. La técnica requiere que se pregunte “Por qué” al menos cinco veces.

• Se comienza realizando una tormenta de ideas, normalmente utilizando un Diagrama de causa y efecto.

• Una vez se hayan identificado las causas, se empieza a preguntar “¿por qué es así?” o “¿por qué está pasando esto?”

• Se pregunta al menos cinco veces. Esto permite buscar a fondo y no conformarse con causas ya “Probadas y ciertas”.

• Surgirán ocasiones donde se podrá ir más allá de las cinco veces para poder obtener las causas principales.

• Durante este tiempo se debe tener cuidado de no empezar a preguntar “¿Quién?”. El proceso debe enfocarse hacia los problemas y no hacia las personas involucradas.

5 's

Es una práctica de Calidad ideada en Japón referida al “Mantenimiento Integral” de la empresa, no sólo de maquinaria, equipo e infraestructura sino del mantenimiento del entorno de trabajo por parte de todos.

JAPONES

Seiri Seiton Seiso Seiketsu Shitsuke |

CASTELLANO

Clasificación y Descarte Organización Limpieza Higiene y Visualización Disciplina y Compromiso |

Es una técnica que se aplica en todo el mundo con excelentes resultados por su sencillez y efectividad.

Su aplicación mejora los niveles de:

Su aplicación mejora los niveles de:

- Calidad.

- Eliminación de Tiempos Muertos.

- Reducción de Costos.

La aplicación de esta Técnica requiere el compromiso personal y duradera para que nuestra empresa sea un auténtico modelo de organización, limpieza , seguridad e higiene.

Los primeros en asumir este compromiso son los Gerentes y los Jefes y la aplicación de esta es el ejemplo más claro de resultados acorto plazo.

Los primeros en asumir este compromiso son los Gerentes y los Jefes y la aplicación de esta es el ejemplo más claro de resultados acorto plazo.

¿QUÉ BENEFICIOS APORTAN LAS 5S?

La implantación de las 5S se basa en el trabajo en equipo.

Los trabajadores se comprometen.

Se valoran sus aportaciones y conocimiento.

LA MEJORA CONTINUA SE HACE UNA TAREA DE TODOS.

Conseguimos una MAYOR PRODUCTIVIDAD que se traduce en:

Menos productos defectuosos.

Menos averías.

Menor nivel de existencias o inventarios.

Menos accidentes.

Menos movimientos y traslados inútiles.

Menor tiempo para el cambio de herramientas.

Servicio al cliente

El servicio de atención al cliente o simplemente servicio al cliente es el servicio que proporciona una empresa para relacionarse con sus clientes. Es el conjunto de actividades interrelacionadas que ofrece un suministrador con el fin de que el cliente obtenga el producto en el momento y lugar adecuado y se asegure un uso correcto del mismo. Se trata de una herramienta de mercadeo que puede ser muy eficaz en una organización si es utilizada de forma adecuada, para ello se deben seguir ciertas políticas institucionales.

Servicio al cliente es la gestión que realiza cada persona que trabaja en una empresa y que tiene la oportunidad de estar en contacto con los clientes y generar en ellos algún nivel de satisfacción. Se trata de “un concepto de trabajo” y “una forma de hacer las cosas” que compete a toda la organización, tanto en la forma de atender a los clientes (que nos compran y nos permiten ser viables) como en la forma de atender a los Clientes Internos, diversas áreas de nuestra propia empresa.

Servicio al cliente es la gestión que realiza cada persona que trabaja en una empresa y que tiene la oportunidad de estar en contacto con los clientes y generar en ellos algún nivel de satisfacción. Se trata de “un concepto de trabajo” y “una forma de hacer las cosas” que compete a toda la organización, tanto en la forma de atender a los clientes (que nos compran y nos permiten ser viables) como en la forma de atender a los Clientes Internos, diversas áreas de nuestra propia empresa.

Factores en el servicio al cliente:

- Amabilidad

- Ambiente agradable

- Trato personal

- Comodidad

- Rapidez en el servicio

- Higiene

- Seguridad

- Servicio Post venta: los cuales pueden ser; psicológicos, promocionales, de seguridad y de mantenimiento.

Poka-Yoke

Una técnica en manufactura para evitar errores. Esta herramienta proporciona conceptos claros para minimizar defectos en los procesos relacionados al personal o máquina.

Tipos de errores que Pokayoke nos puede ayudar a eliminar:

- Errores en manufactura

- Errores de proceso

- No realización de un paso del proceso

- Falta de partes o piezas

- Falta de información

- Partes o piezas erróneas o dañadas

Beneficios de Poka-Yoke

- Prevenir errores y pérdidas en el proceso realizadas por el personal.

- Mejorar el proceso para lograr realizarlo bien desde la primera vez

- Reducir la variación en procesos de producción

Metodología para realizar un pokayoke:

Esta metodología la se puede realizar cuidando tengamos un problema pero siempre sugiero hacerla en modo preventivo, esto quiere decir buscar problemas en procesos que tú piensas que puede haber mayor riesgo.

- Buscar un equipo de trabajo con buena actitud para mejorar.

- Identificar el problema. Debemos saber si el problema fue descubierto por el personal o el defecto se realizo.

- Realizar la secuencia de eventos

- Realizar gemba, observar las condiciones en manufactura. Ver artículo de gemba aquí..

- Revisar el proceso vs el estándar (revisa procedimiento actuales)

- Hacer lluvia de ideas tomando en cuenta las condiciones vistas en gemba (herramientas, entrenamiento, condición de máquina)

- Implementar la mejor idea de pokayoke que el equipo sugiere.

- Monitorear y estandarizar.

Kaizen

El significado de la palabra Kaizen es mejoramiento continuo y esta filosofía se compone de varios pasos que nos permiten analizar variables críticas del proceso de producción y buscar su mejora en forma diaria con la ayuda de equipos multidisciplinarios.

Su origen es Japonés como consecuencia de la segunda Guerra Mundial, al terminar Japón enfrenta muchos problemas en su industria por lo crean la JUSE la cual es la Unión Japonesa de Cientificos e Ingenieros e invitan a Dr. William Edwards Deming y a Joseph Juran en varios seminarios con lo cual logran crear nueva metodología para mejorar el sistema empresarial.

El Kaizen utiliza el Circulo de Deming como herramienta para la mejora continua. Este círculo de Deming también se le llama PDCA por sus siglas en inglés.

- Plan (Planear): en esta fase el equipo po ne su meta, analiza el problema y define el plan de acción

- Do (Hacer): Una vez que tienen el plan de acción este se ejecuta y se registra.

- Check (Verificar): Luego de cierto tiempo se analiza el resultado obtenido.

- Act (Actuar): Una vez que se tienen los resultados se decide si se requiere alguna modificación para mejorar.

La disciplina y constancia son lo que hace que kaizen se diferencia de otras metodologías y por lo que la hace ser filosofía. El grupo de personas que realizan Kaizen luego de arreglar un problema siguen mejorando y no paran ni se quedan esperando otro problema.

El kaizen sirve para detectar y solucionar los problemas en todas las áreas de nuestra organización y tiene como prioridad revisar y optimizar los todos los procesos que se realizan. Una empresa con la filosofía Kaizen tiene como primer ventaja competitiva el siempre estar en cambio para mejorar y su personal motivado realizando las actividades de kaizen.

Los equipos Kaizen deben ir revisando y mejorando dia a dia en el tanto de la capacidad de sus recursos. Lo importante es que si el equipo llega a tener una solución y debe hacer una inversión esta debe ser aceptada por el negocio. Cabe destacar que no todas las soluciones deben ser con inversión.

Seis sigma

Seis Sigma es un método de mejora de procesos que se basa en la reducción de la variabilidad de los mismos, lo que se busca es reducir o eliminar defectos en la entrega de un servicio o producto, tratándose de un proceso. El objetivo de Seis Sigma es reducir al mínimo los errores que se producen en un proceso, para ello es necesario comprender este proceso y profundizar en él hasta desgranar cada una de sus piezas.

Esta metodología tiene 5 etapas: Definir el problema o defecto, Medir, Analizar, Mejorar y Controlar (D-M-A-M-C)

En la primera de las fases se identifican los posibles proyectos Seis Sigma, evaluado por la dirección para evitar la inadecuada utilización de recursos. Se pueden crear grupos de trabajo. en esta fase se crea una carta donde se explica que se va a realizar en el proyecto, nombre del proyecto, objetivo, voz del cliente (lo que el cliente reclama y necesita en lo referente al proceso con el que tratamos), al responsable del proyecto y a un supervisor que se encargarán de que el proyecto llegue a sus hitos y finalice en el plazo delimitado.

En la segunda de las etapas consiste en la caracterización de los procesos afectados, se hace un análisis de su funcionamiento actual y se determinan los requisitos clave de los clientes de dichos procesos, así como las características de calidad del producto o servicio críticas para el cliente, conocidos como CTQ’s (Critical To Quality´s). La segunda parte de la medición se centra en identificar las variables que regulan el funcionamiento del proceso y condicionan su resultado. A partir de esta caracterización, se define el método para recoger datos sobre el funcionamiento actual del proceso, se recolectan dichos datos y se mide la capacidad del proceso en su situación actual, punto de partida para evaluar las posteriores mejoras conseguidas. Así, el equipo identifica oportunidades de mejora centradas en actividades que, sin añadir valor al resultado, consumen tiempo y recursos.

La tercera (Analizar y Mejorar) de las etapas consiste en el análisis de los datos obtenidos sobre el funcionamiento del proceso, aquí se pasa del problema real al problema estadístico. Para ello el equipo desarrolla y comprueba hipótesis sobre posibles causas de variabilidad de las variables de respuesta y relaciones causa-efecto entre las variables de respuesta y las variables clave de funcionamiento, utilizando las herramientas gráficas y estadísticas pertinentes; Este punto es clave, se necesita comprender que herramienta o tipo de gráfica se va a usar, pues definirá el modo de comprender los datos del estudio. Además dependiendo del tipo de datos de los que dispongamos estaremos restringidos a un tipo de gráfico u otro, de este modo podremos extraer un razonamiento lógico de como influyen unos parámetros frente a otros, aportando valor al proyecto.

A continuación, el equipo comienza a buscar la solución al problema, determinando las relaciones causa-efecto, teniendo como base el conocimiento del proceso, para conseguir acciones que al implantarlas se consiga optimizar el proceso y que den un resultado cuantificable positivo, aquí sirve de ayuda el brainstorming, árbol de ideas, etc.

La última etapa de control, consiste en diseñar y documentar los controles necesarios para asegurar que lo conseguido mediante el proyecto Seis Sigma se mantenga, una vez que se hayan implantado los cambios, y el equipo deje de prestar al proceso la atención que le estuvo prestando durante el proyecto.

Auditoría

La auditoría es el examen crítico y sistemático que realiza una persona o grupo de personas independientes del sistema auditado, que puede ser una persona, organización, sistema, proceso, proyecto o producto. Existen diferentes tipos de auditorias, cómo:

Auditorias de cumplimiento financieroRevisan que la recaudación, captación, administración, ejercicio y aplicación de recursos aprobados por el Congreso se lleven a cabo de acuerdo a la normativa correspondiente.

Auditorias de inversiones físicas

Se revisan la adquisición de bienes y las obras públicas para evaluar si se cumplen los estándares de calidad previstos, la razonabilidad de los montos invertidos y si fueron entregadas en tiempo y forma, entre muchos otros aspectos.

Auditorias forenses

Consisten en la revisión, con rigor metodológico y el análisis pormenorizado, objetivo y crítico de los procesos, hechos y evidencias derivados de la fiscalización, para la investigación y documentación de un presunto ilícito.

Auditorias de desempeño

Se orientan a evaluar el grado de cumplimiento de metas y objetivos de los programas gubernamentales; si estos fueron realizados con eficacia, eficiencia y economía, así como su impacto, -social y económico- y beneficios para la ciudadanía.

Auditorias a las tecnologías de la información y comunicaciones

Se revisan las adquisiciones de sistemas e infraestructura, análisis de la calidad y seguridad de la información de las entidades, así como la evaluación de programas de telecomunicaciones.

CPK

En el vídeo se explica de una manera más explícita:

https://youtu.be/sg8BNGZwotc

Suscribirse a:

Entradas (Atom)